昨年作った端材MDF製CNCを調整してました。小さいプリント基板なら切削できそうです。

あちこち調整し、これまでに3回面だしを行いました。その結果テーブル(140ミリ×100ミリ)の内の端を除いて4分の3くらいの範囲は基板切削に問題なく使えそうです。

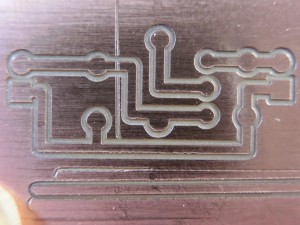

写真の基板は、30ミリ×15ミリくらいです。下の部分や縦に入った線は、他の試行切削の時のものです。Vカッターの送りは30ミリ/分です。 送りを45ミリ、60ミリと変えて試してみたところ、切削断面がささくれ立ちました。速く送るのですからドリルの回転数も上げています。 よく観察してみると、どうもVカッターの軸がぶれているようで、回転数を初期のまま送りを60ミリにした方が問題なく切削できました。 切削にかかる時間が半分に出来るのはありがたいです。

後、ハードについて

- CNC自体の強度と耐久性

- ルーターの芯ぶれ

の問題になりました。1.は解決のしようがありません。2.は今のところ原因がわかりません。ルーターを加工して使用していますので、それが原因か、ルーターの精度かそれともVカッターの個体差かわかりません。あるいは複合しているのか?

CNC による切削に至るまでに使用しているソフトは、

- CNCの制御は、Grbl Controller3.6.1

- 回路設計がBSch3V

- PCBの作図がPCBE (ガーバーデータ作成)

- ガーバーデータからG-code作成がGynostemma-PCBです。

ソフトの問題としては、PCBEによりドリルデーターを出力して、そのまま回路の切削と同時に穴開けまでを行いたいのですが、現状ではできません。 PCBEによりホール出力したデーターを加工してGynostemmaが吐き出したG-codeとマージして切削へ持っていきたいのですけれど、PCBEの使い方が悪いのか? PCBEからのホール出力によるデーターは絶対座標になっています。設定で変更できるのか?またホールデーターをエディタで見ると小数点がない形式になってます。 この辺は、もう少し慣れが必要です。

慣れといえば、プリント基板へのVカッターの位置決めです。 Z軸の位置決めは、今のところ

テスターを使っています。「Vカッターを仮締めして、基板面に当たる位置で本締め」という手順が使えません。 Vカッターの芯ぶれがなければ、写真の方法は必要ないのですが。

以前、試験切削した

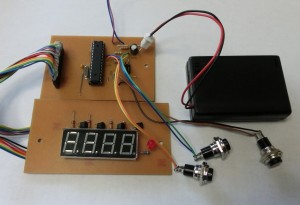

こんな基板。 酷いできですけれど、せっかくなので

組み立てて、

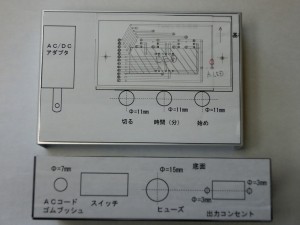

ケースを加工して

タイマーにしました。 浴室脱衣場の暖房ヒーターに接続するタイマーです。 「Arduinoで遊ぶ」さんの7セグメントLEDを使ったタイマー製作の連載記事を使わせていただきました。 リンク先のタイマーソフトは見通しがよくソフトの変更が楽でした。助かりました。

使用したのは、ATmega168Pと4桁7seg LEDです。 Arduino IDE+AVRISP mkII によりICSP経由で書き込み動作テストしました。

動作は、設定時間 「初期5分→10分→15分→5分に戻る」 とし「入り」で赤いLEDを点灯するとともに、AC出力をONにします。 電力制御は秋月電子のソリッド・ステート・リレー(SSR)キット35Aタイプを用いています。 「停止」により出力はOFFにしています。「切り」はリセットです。 SSRキットは1200W使用時には、放熱板がかなり熱くなりますが実際に使用する赤外線ヒーターの消費電力は900Wです。アルミケースに貼り付けた状態で通電してもほんのり暖かくなる程度でした。

これまで浴室脱衣場のヒーター・タイマーは、PICマイコンを使って12VリレーをON/OFFするものでした。 初心者の悲しさで、設定時間より早く切れてしまう誤動作をするのですけれど、しばらく原因がわからずパスコン追加したり、フェライトクランプ入れたりしたのですが、改善しませんでした。 試行錯誤した後に、マイコン回路と電力制御系とを電気的に切り離すことが必要だとわかりました。 最初からSSR使えば誤動作しなかったのですけれど、少し勉強になりました。

それとPICマイコンでの時間制御は本当に大変です。命令サイクルを数えればよいのですが、面倒でできませんし、ソフト開発がCCSCコンパイラを用いていましたので、このコンパイラでの時間制御が出来ませんでした。(管理人個人の能力の問題です。) それに対してAVR ATmegaシリーズのマイコンは、リセットからの絶対時間を内部に時計として持っています。Arduinoは、これをC言語でサポートしています。(millis())凄く便利です。

これまで、プリント基板の作成には、感光基板を使ってきました。感光基板ならDIPのピン間に通せましたけれど、CNCではできません。 調べてみたら中国製激安レーザー加工機でプリント基板作成という記事がありました。生基板に塗装を施した後、CNCによるレーザーで基板上の塗料を焼いて剥離させるというものです。 OHPフィルムに印刷→感光→現像という工程が不要になります。 塗装→レーザーで焼き付けの後、エッチングとなります。 エッチングはこれまでどおりです。利点は消費期限のある感光基板をストックする必要がないことです。

早速、

こんなのを注文しました。 2本の線がでていますので、単純に定電流制御のようです。定電流電源をArduinoからPWM制御すればよいように思います。 使えるかどうかまだわかりません。

ブログランキングの応援と広告のクリックをお願いします。