3月末頃から、中華製の3Dプリンタ用部品を集めて自作の 3Dプリンター を作っていました。おおよそができたので備忘のためメモします。 設計図はX軸とZ軸付近の要所を5枚ほどイラストを描きました。全体の図はありません。適当です。

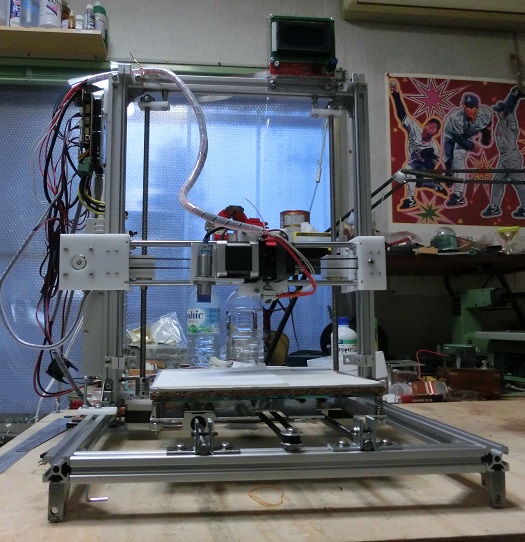

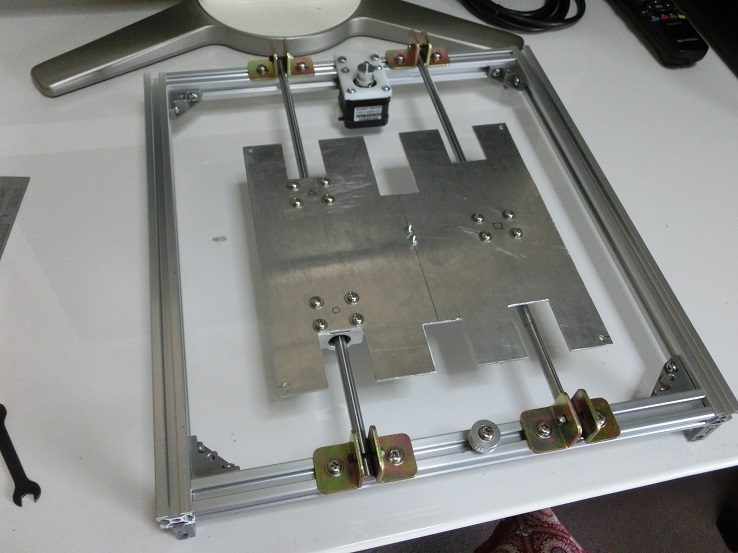

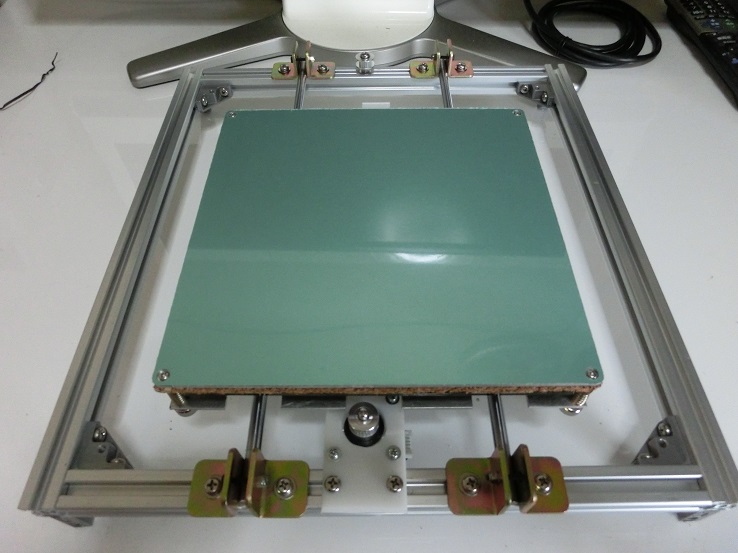

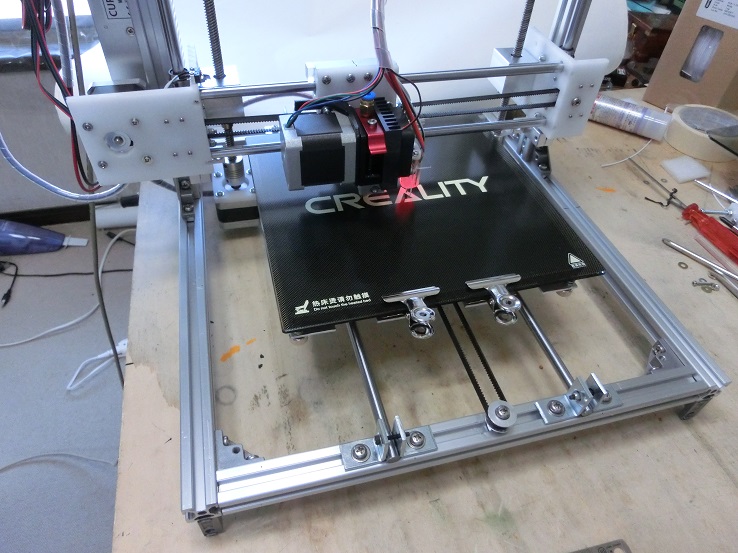

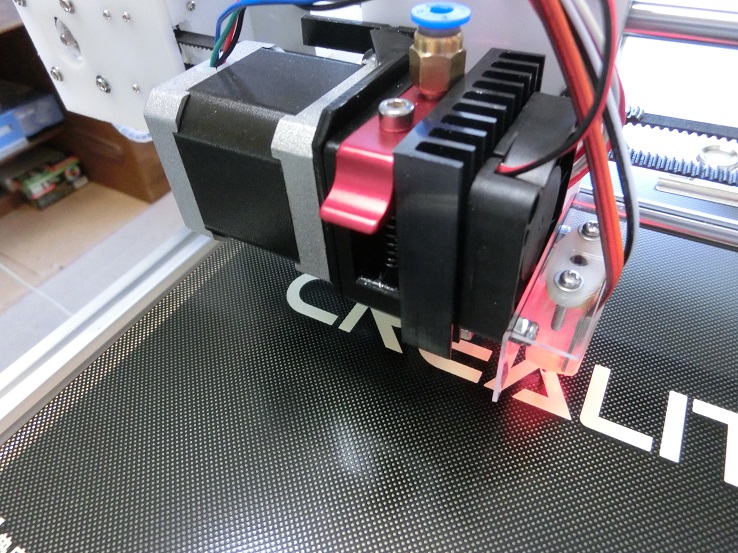

ほぼ完成の状態です。

このときはまだ、オートレベリングに近接センサー(8ミリ)を使うつもりで取り付けています。エクストルーダーの左側、青い筒。 上面に耐熱ガラスを置くと近すぎてダメでした。 次が本当の完成状態です。印刷精度とかを考えると、もう少し背が低くてもよいかと考えます。5センチくらいは低くしてもよいです。

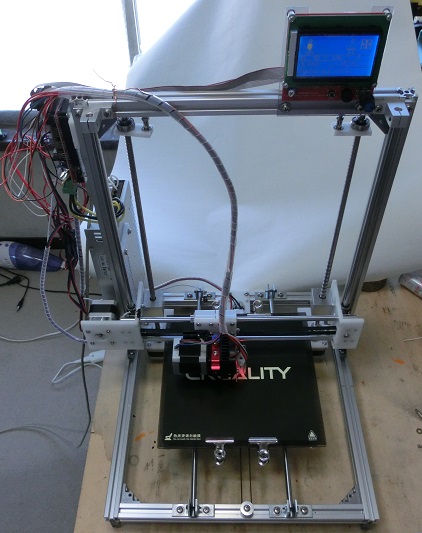

わかりにくいですけど、3Dtouchという接触型のセンサーを取り付けています。

当初、参考にしたのは「みら太な日々」さんによる 3Dプリンター の製作記事です。当該サイトにあるようにZ軸にはDINレールを用いる予定でしたが、作ってみたら不具合があってタイミングベルトに変更しました。

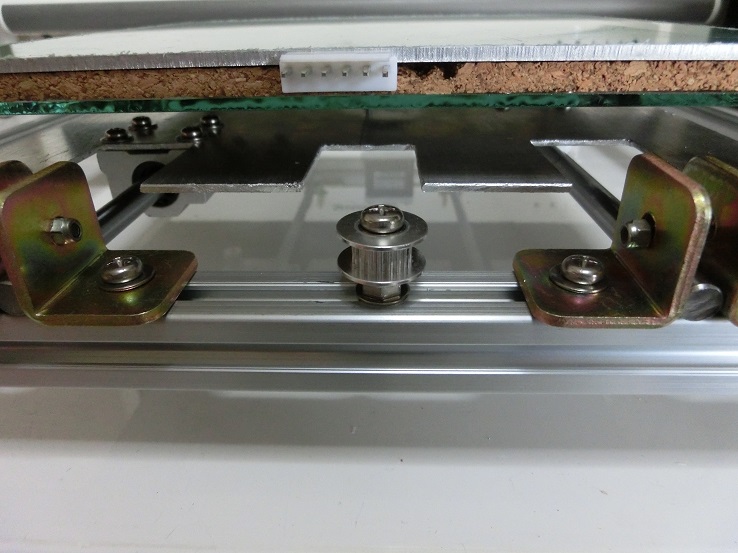

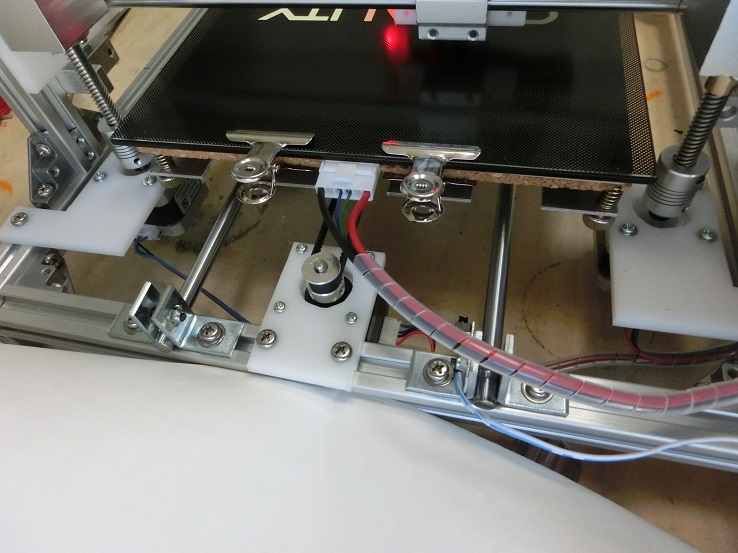

ホットベッド(アルミ板)をコルク板とガラス板で挟んで裏面を断熱しています。ガラス板は昔CRTのちらつき防止フィルタに使っていたものをガラス切りで切断したものです。このためにガラス切りを買いました。因みにガラス板が割れないか110度で試験した上で使用しました。

他の方がやっているようにベッド全体をバネで浮かせています。

いろいろなサイトを参考にして製作しました。 ガラス板は最終的に使いませんでした。

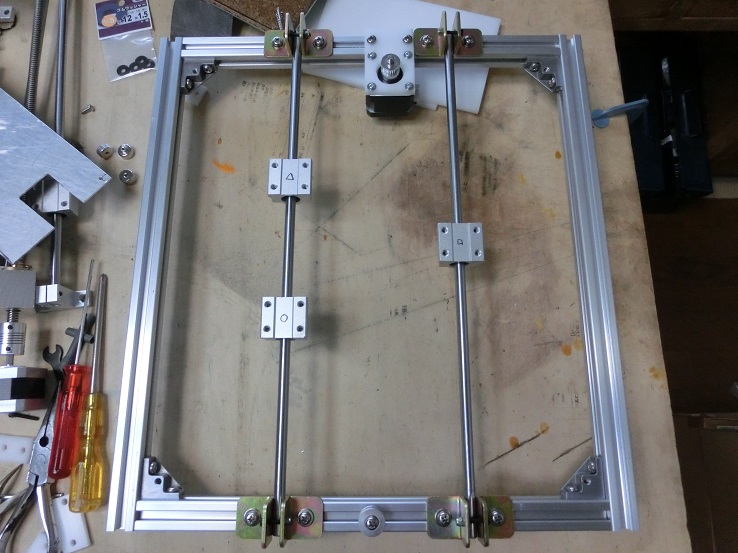

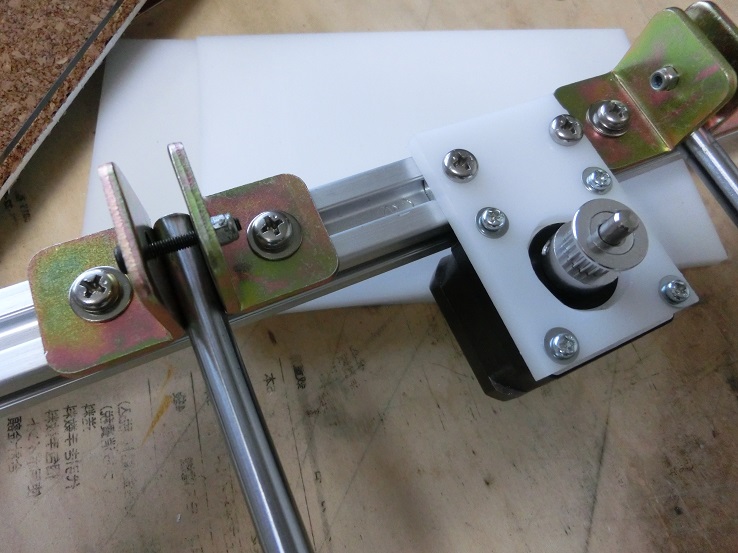

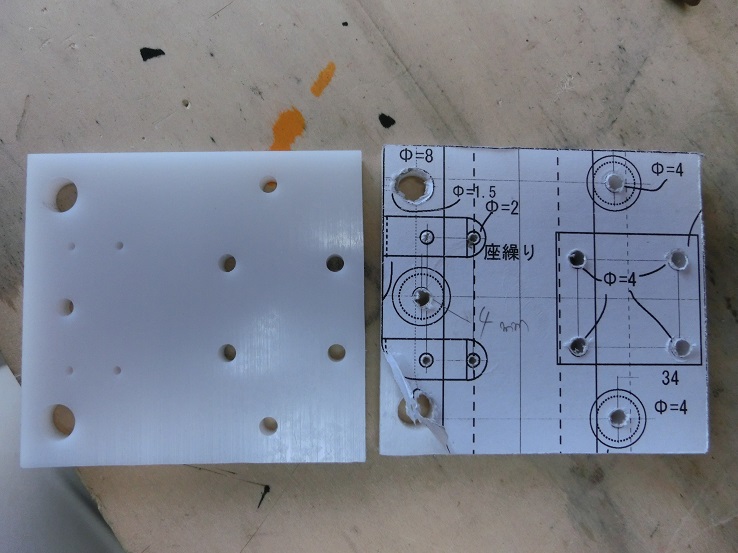

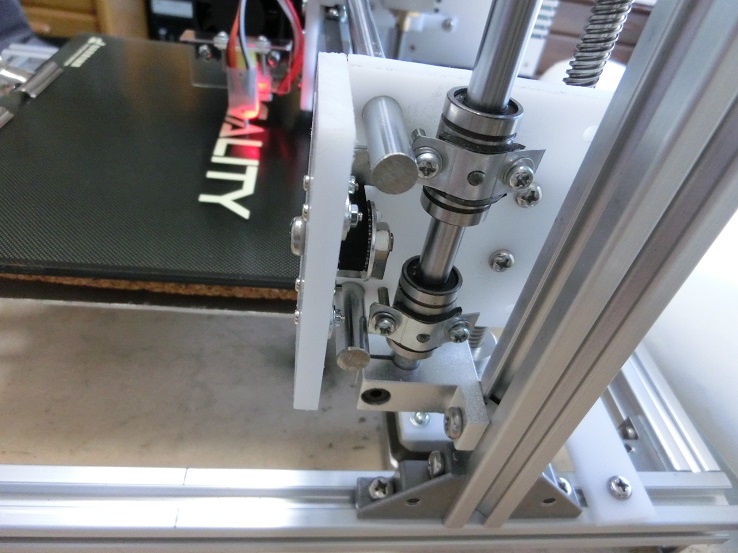

ステッピングモーターの固定やX軸Z軸の保持にはジュラコン板(POM5ミリ厚)を使いました。上の写真ではDINレールと戸車(3個)での製作です。この後、保持がうまくいかないのでタイミングベルトに変更しました。

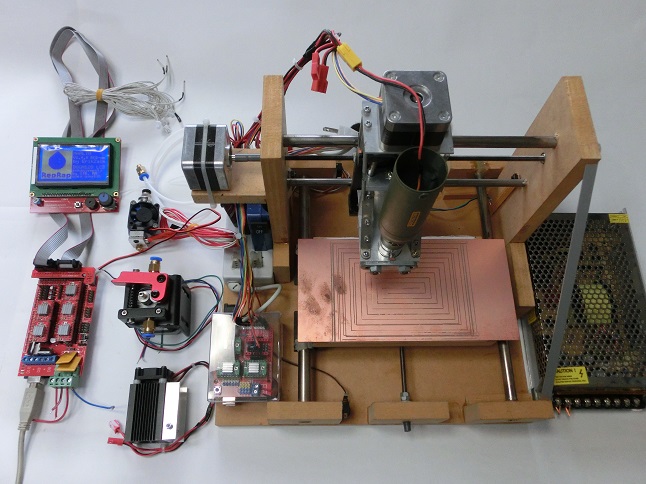

過去にMDFボードの端材でCNCを作ったのですけど、それを応用して3Dプリンタを作ろうかと思って、押出し器とホットエンドを買ってありました。

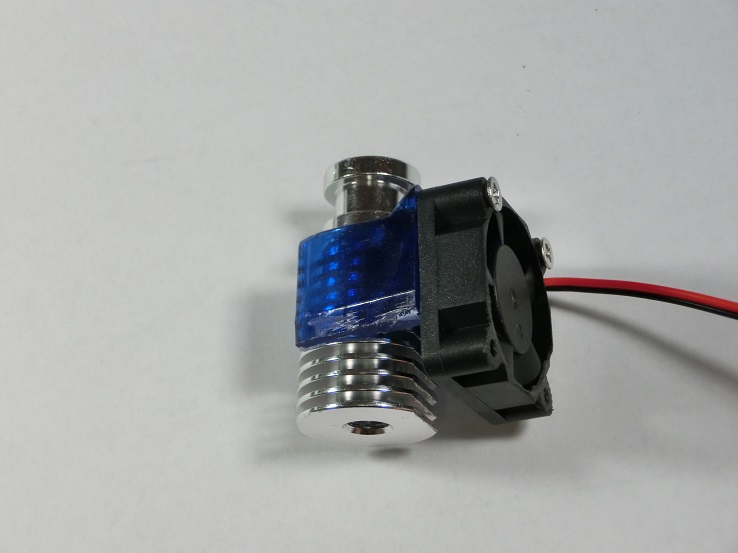

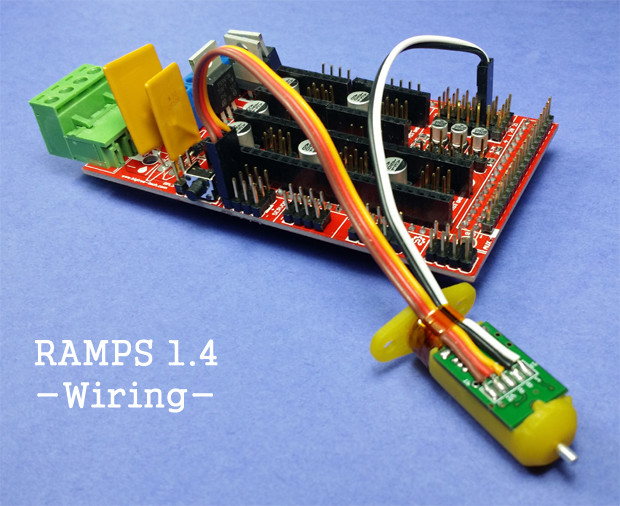

RAMPS1.4の右隣に押しだし器とホットエンドがあります。いろいろ調べたらボーデン式というようです。今回製作するに一体型でもOKだと気付いたので、組み合わせることにしました。

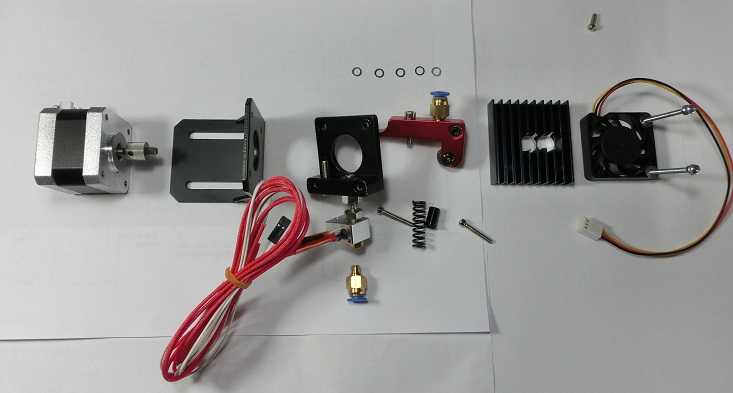

左からモーター、固定用L型金具、ホットエンド、押し出しの機構(赤い)ヒートシンク、冷却用のファン(40ミリ)です。

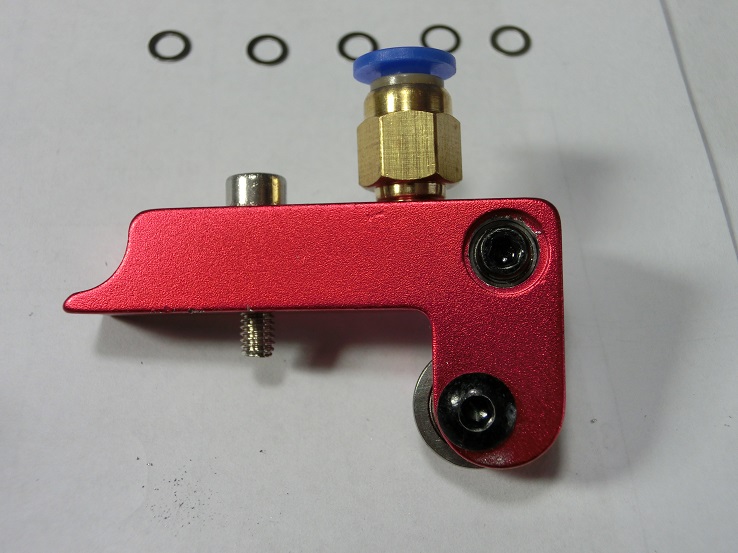

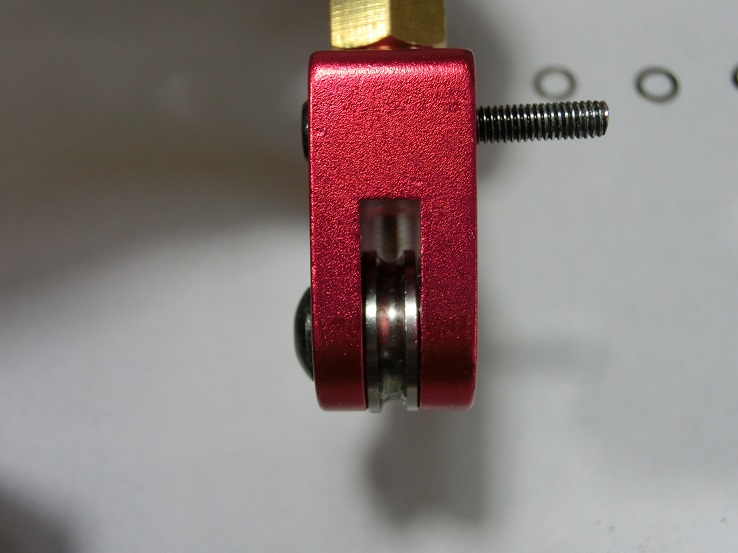

エクストルーダーの要の部品です。赤に処理したアルミ製です。これが酷い。支点の部分に黒いブッシュが使われています。見た目は綺麗ですが、ガタがひどくあります。樹脂かと思われたブッシュはアルミでした。わざわざアルミで作ったのなら見た目より精度を出してほしかったです。

ボール盤で6ミリの穴を広げて手持ちの630ベアリングを両面から入れた上で、シムを入れました。

押さえの部分も横から見るとがたがたです。やはりシムを入れて適度に絞めました

元々ついてきたテフロンチューブとホットエンドのヒートシンク、ファンは使いません。

耐熱ガラス板を置くと非接触型のセンサーはつかえませんでした。なので最終的にファンの右側に接触型のセンサー(3dtouchのコピー品)を取り付けています。

3dtouchのコピー品に行き着く前にやったのが次です。

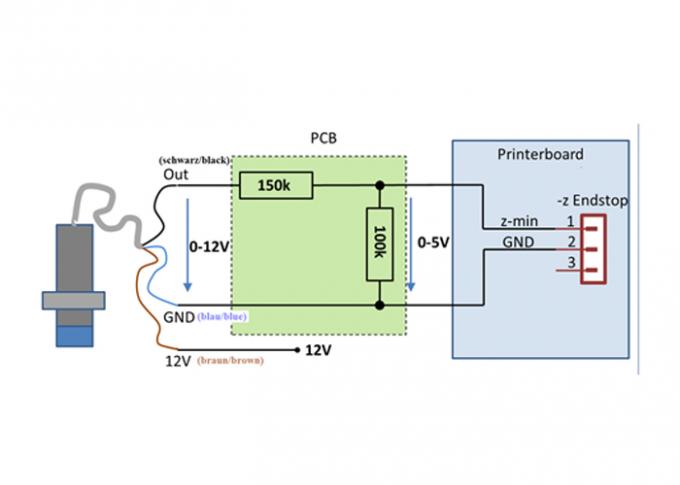

近接センサーのテストです。近接センサーは抵抗による分圧が多いようですけど、次の理由により分圧方式はつかえません。

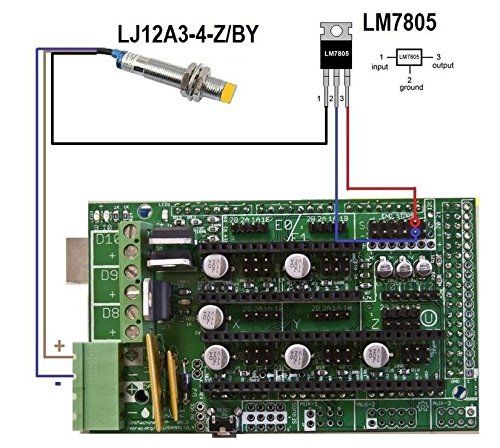

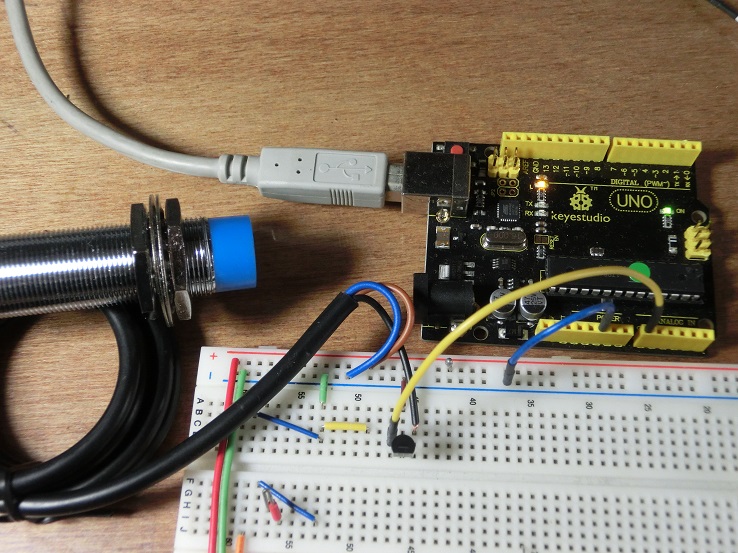

いろいろ調べたら5Vの三端子レギュレーターを使う方法があるようです。下の画像は(https://www.instructables.com/id/Enable-Auto-Leveling-for-your-3D-Printer-Marlin-Fi/)のリンク先にあったはずです。

そのテストです。

ホットベッドの温度は60度か110度ですけど、110度まで上げるに気温が低い冬場は上がらないとのこと。ホットベッドの温度上昇については最初に試験しました。安定化電源は12Vが標準ですけど、仕様を見ると13.5Vまではつかえそうです。完成後に13.5Vまで上げようとすると、分圧方式はつかえません。そこで、三端子レギュレーターで動作テストをしたところOKでした。とてもよいアイディアです。

上記の通り、近接センサーはつかえませんので、3Dtouchに付け替えた上で、ホットベッドには予定どおり耐熱ガラスを置きます。目玉クリップにて固定してます。

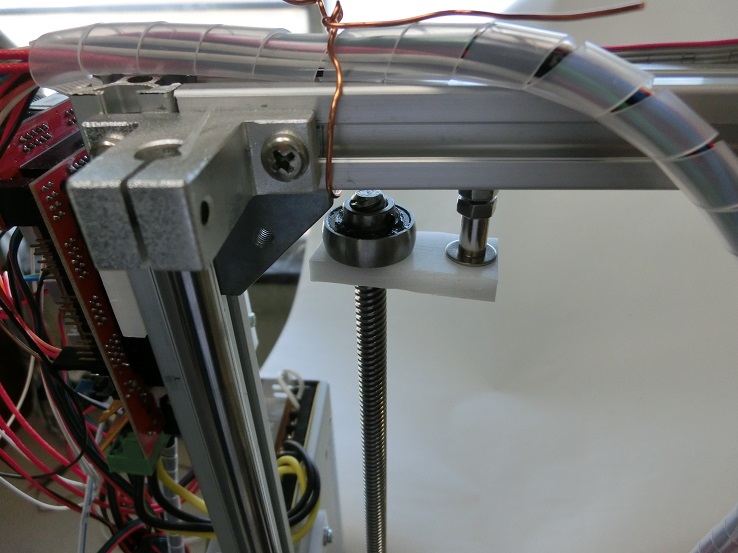

泥縄式で作ったので、最も苦労したのがY軸上部の固定です。8ミリのベアリングを持っていませんで、ナントカ言う固定金具に取り付けられたベアリングを取り出して上から吊る形にしました。

設計がないので、全部のしわ寄せがここにきた形です。面白いのは、ベアリングの外形が球形の一部になっていることです。ユニバーサルになっています。 次はコントロール部と電源です。

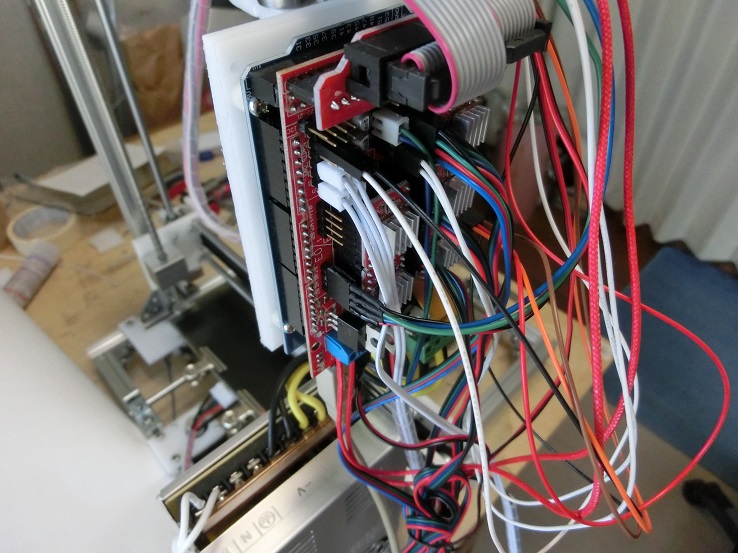

制御基板と電源はフレーム左後方に縦付けしました。

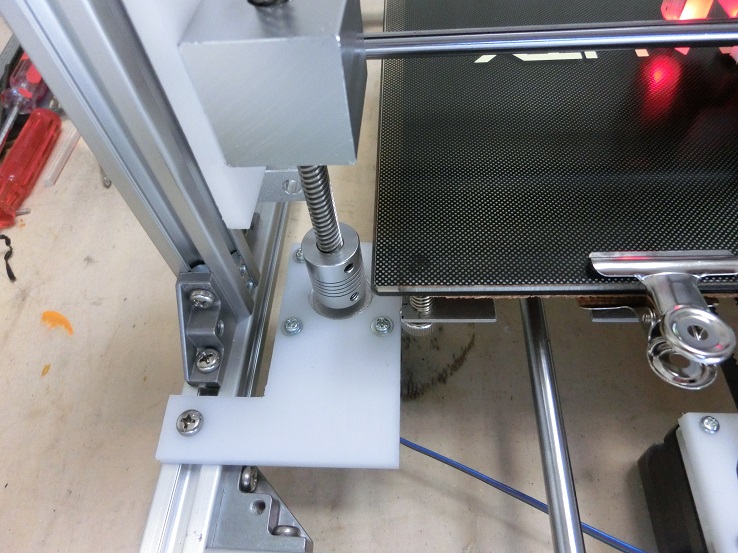

後ろはこんな感じです。Z軸(縦軸)のステッピングモーター(2個)へのスラスト方向の負荷は、上部のベアリングが受け持ちますので固定は簡単です。中央がY軸のステッピングモーターです。エンドストップのスイッチはケーブルで隠れて見えません。

X軸のX_min_endstop スイッチです。ジュラコン板に2ミリネジで固定してます。

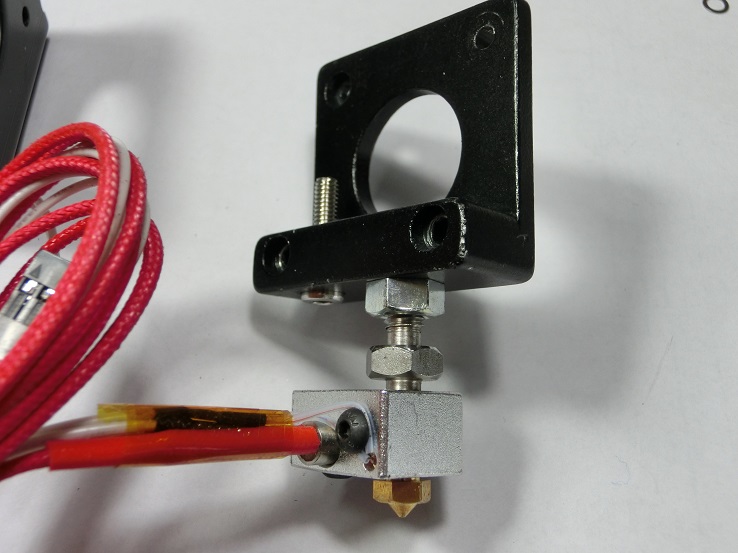

ボーデン式をばらして、一体式に組み合わせたホットエンドです。右端に3Dtouchを取り付けています。

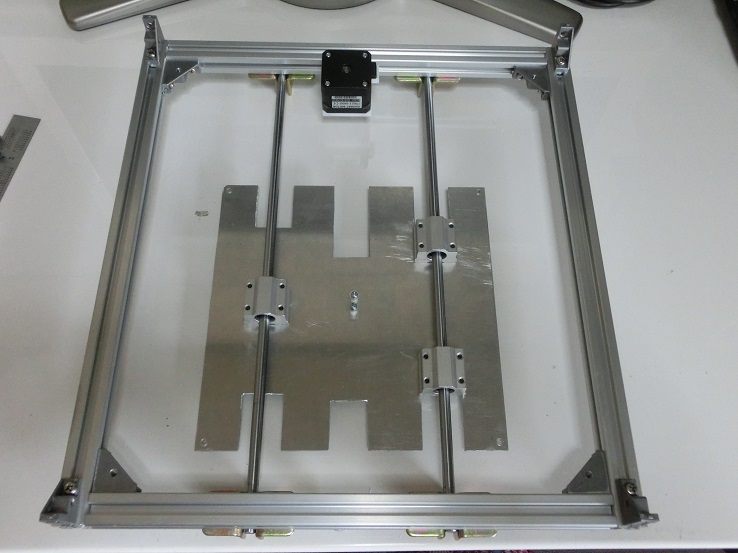

当初、戸車とDINレールにより保持しようとしたY軸部分です。最終的にスライドベアリング2個を金属の板で抑えています。金属板には振動防止ラバーを挟んでいます。これで特に不具合はないです。

Z軸を支えるステッピングモーター部です。背後からの写真。

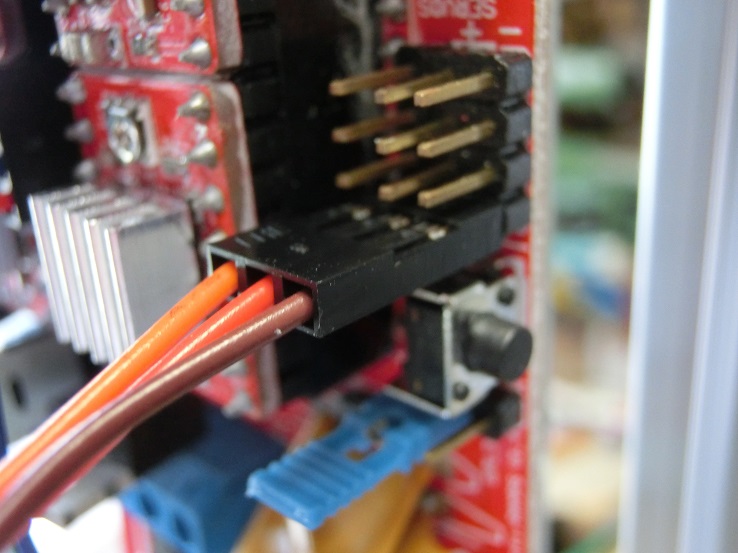

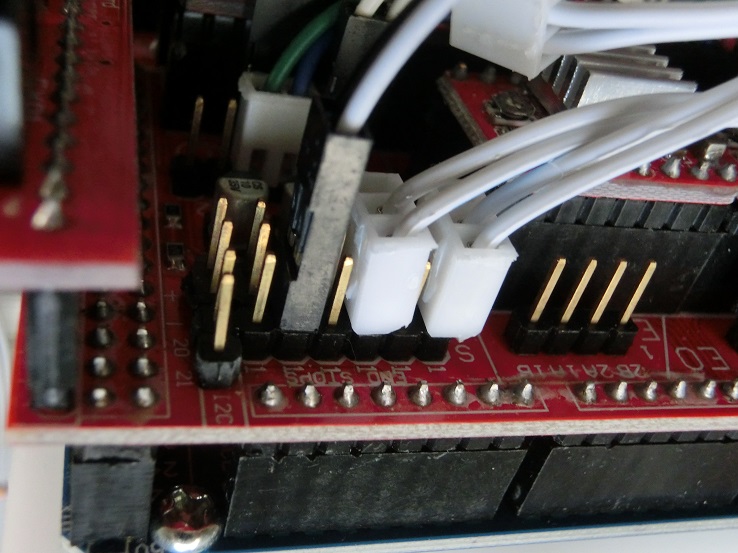

3Dtouchの3線コネクタの接続は写真の位置(リセットボタンの右側)です。3Dtouchの為にリセットボタンの左側にジャンパ線が必要です。これで5Vが供給されるようです。白黒の2線はZ_minの位置にさしました。

以下がだいたいの仕様です。

- マイコン Arduino mega 2560

- 制御基板 ramps 1.4

- 制御ソフト marlin 1.1.8

- オートレベリング 3Dtouch

ハードは少しずつ調整して99%くらい3Dプリンターです。印刷できなければモドキに過ぎません。何とか印刷できそうです。ソフトはダウンロード後解凍してconfig.hを編集します。編集方法は他を参考にしました。ステッピングモーターの回転方向や1ミリ当たりのステップ数、ベッドの大きさや速度、加速度、躍度(jerk)、オフセット、使うLCDの型式、SDカードやEEPROMの使用などです。いくつかのサイトを参考にしています。

編集にはコピーを残す必要があります。オリジナルを編集して動かない場合、元に戻さねばならないからです。管理人はmarlinのフォルダそのものをコピーしてオリジナルを編集しました。それと、最初にオリジナルのconfig.hを印刷して手元に置き、変更部分をマーカーで色づけして書き換えていました。何処をどのように変更したかわかります。

最も苦労したのがオートレベリングです。参考にしたのは、以下の2つです。どうも、BLTouchとして動作するようです。最初はサーボ使ったセンサーをエミュレートするのかと勘違いしました。

BLTouch auto bed levelling sensor setup (pdf)

オートレベリングの設定コマンドは、以下の動画です。参考になりました。

Z軸のオフセット設定もできましたので、フィラメントを入れてテストができる状態にまでできました。 それにしても、近接センサーは大きすぎてホットエンドと離れすぎてしまいます。距離がわかりにくいので不安もあります。最初から接触型のセンサーにしておけばよかった。

まだ、印刷してませんので3Dプリンタの格好をした何かに過ぎませんけれども、もう少しで印刷できそうな雰囲気になってきました。 作るのが目的で、既に興味がなくなってきています。悪い癖です。

中華製部品の寄せ集めについて。驚くほど安いけど実に酷いです。アルミフレーム用のナットを50個ほど購入しましたけど、2個くらいはフレームの溝に入らないし、DIY店で買ったボルトがねじ込めない不良品でした。スライドベアリングも余分を購入してロッドとのすりあわせのよいやつを選別して使っています。部品の全部を最初から疑ってかかる必要があります。 中でも一番驚いたのがこれです。

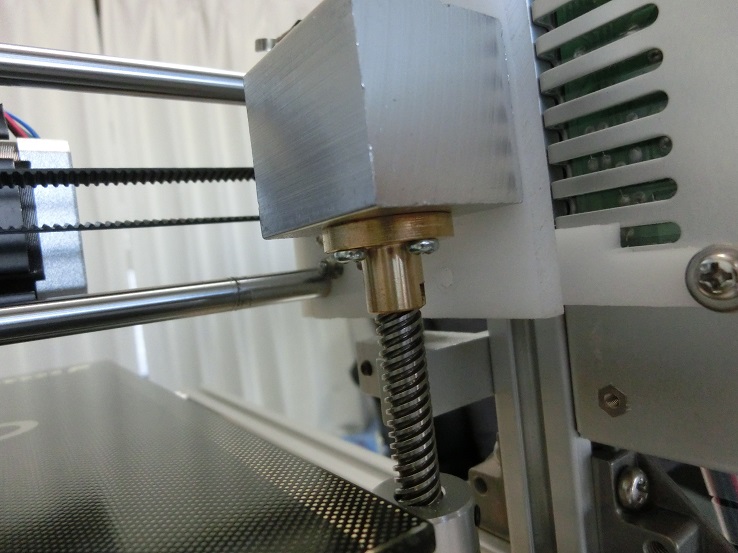

台形ネジとネジにはめ込んで使う真鍮の部品です。真鍮の部品は、凸凹の切り込みが作られています。写真左上のが本来です。左下の雌ねじには切り込みがありません。 右端に写っている台形ネジの左、フランジのついた雌ねじのフランジ部分が明らかにいびつです。台形ネジに「フランジ付きの雌ねじ、バネ、フランジのない雌ねじ」の順に組み込みます。本来はバネを両側から押さえて台形ネジのガタを無くす仕組みです。フランジ付きとフランジナシの雌ねじはバネを挟んで凸凹部分がかみ合うようになっています。 商品が到着したときは、いびつなフランジ付き雌ねじが無理矢理ねじ込んでありました。見たとき「何じゃこりゃ」と声が出てしまったほど驚きました。これが中華クオリティです。

Y軸のガタ防止に使う予定でしたけど、台形ネジへの加重は一方向ですし、入れると駆動が重くなる懸念がありました。結果としてフランジ付き雌ねじだけで支えています。いまのところ支障はありません。

部品によっては、500円とか700円で送料込みで自宅まできます。しかも追跡付きの場合があります。こんなので商売が成り立つのか。それと不良率が高いというのは、資源の無駄でもあります。 いろいろあって結構楽しめました。

ブログランキングの応援と広告のクリックをお願いします。